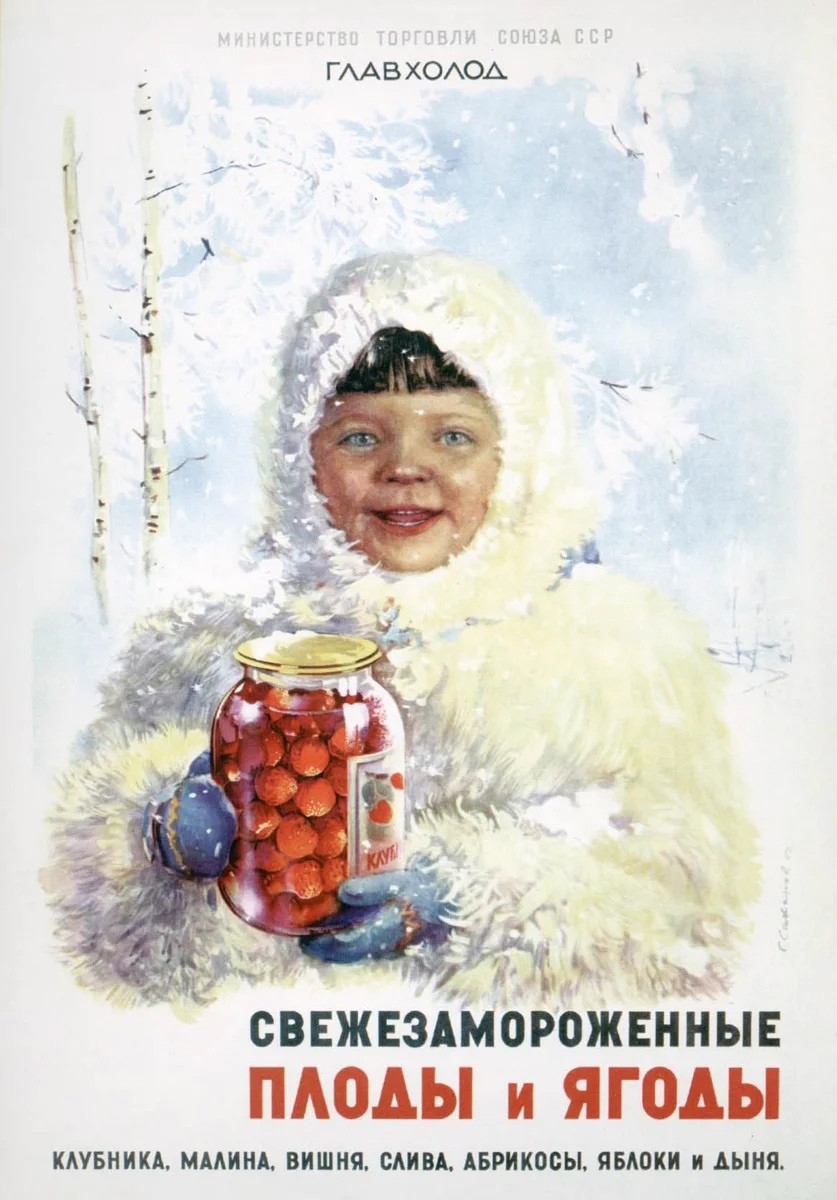

Когда речь заходит о мудрости народов, мы часто вспоминаем пословицы и афоризмы. Но что насчет практического опыта, который передавался из поколения в поколение? Эскимосы, живущие на краю света, знали секреты сохранения свежести продуктов задолго до того, как наука начала изучать шоковую заморозку. Их мудрость гласит: «Крепкий мороз — лучший друг свежей рыбы». В 1920-х годах натуралист Кларенс Бердсай убедился в чудесах замороженных продуктов, попробовав еду у эскимосов. Вкус оказался таким же свежим, как только что выловленная рыба. Этот опыт вдохновил Бердсая на создание имитации быстрого холода, которая вскоре была запатентована. В СССР первая замороженная еда — плоды и ягоды, консервированные искусственным холодом — пришли ближе к середине XX века с появлением холодильных шкафов и витрин. Замороженные продукты быстро стали популярны и часто встречались на ярких советских плакатах. Их можно было приобрести как в продуктовых магазинах, так и в киосках по продаже мороженого. С развитием бытовых морозильных камер свежие «дары садов» стали доступны круглый год.

В настоящее время одним из лидеров на российском рынке замороженной еды является «Хладокомбинат Западный». Компания производит свою продукцию под брендом «4 Сезона» и закупает сырье надежных сельскохозяйственных производителей. Уже на протяжении нескольких лет аграрии Группы «АГРОИНВЕСТ» выращивают морковь,которая используется для приготовления замороженных смесей и полуфабрикатов. В интервью начальник отдела снабжения и внешнеэкономической деятельности, Карен Эмильевич Мхитарян, рассказывает о том, как компания стала ведущим производителем замороженной продукции. Он также делится своими взглядами на ключевые факторы, формирующие этот процесс.

— Расскажите, пожалуйста, об основных направлениях деятельности компании «Хладокомбинат Западный».

— Наша компания начала свою деятельность в 1994 году как импортер замороженных продуктов. Мы привозили в Россию широкий ассортимент товаров из Европы, Латинской Америки и Юго-Восточной Азии, включая овощи, фрукты, грибы, готовые блюда, пиццу и мороженое. Однако в 1998 году, когда начался экономический кризис, мы поняли, что необходимо локализовать наше производство. Встал вопрос: зачем импортировать продукцию со всего мира, если в России есть все ресурсы для создания собственного производства — земля, вода, энергия, люди. Наш первый завод был открыт в конце 90-х годов в Одинцово, недалеко от Москвы. Затем в 2006 году мы запустили предприятие в Краснодаре, а в 2020 году — в Липецкой области. В настоящее время мы сосредоточены на производстве теплолюбивых культур на юге страны, а в Липецке занимаемся переработкой капусты и корнеплодов.

Существует два основных способа консервирования овощей: традиционный метод со стерилизацией в стеклянных или жестяных банках и более прогрессивный метод шоковой заморозки. Во втором случае продукт сохраняет большинство своих полезных свойств, включая витамины. Мы занимаемся консервированием именно с помощью шоковой заморозки.

Начали мы с простого — зеленого горошка, который на Кубани перерабатывался с середины прошлого века. Уже существовала сырьевая база и технологии производства, а у нас было необходимое оборудование для шоковой заморозки. Так мы начали замораживать и консервировать овощи, сохраняя в них витамины и увеличивая срок хранения продукции.

Со временем мы расширили наш ассортимент, добавляя различные виды бобовых (например, спаржевую фасоль и зеленый лоби), разные сорта капусты (цветную, брокколи и другие), сладкую кукурузу, а также традиционные овощи: морковь, перец, репу и прочие. В этом году мы планируем заняться «нишевыми» продуктами: начать переработку бамии, очень вкусного, но пока еще малознакомого российскому потребителю овоща, который на данный момент полностью импортируется.

Мы постоянно внедряем что-то новое и учимся у лучших мировых практик. Например, в свое время мы посетили Голландию и Испанию, чтобы узнать, как там осуществляется выращивание, сбор и переработка спаржевой фасоли. Как говорится, «идешь, падаешь, бьешь коленки, встаешь и продолжаешь двигаться вперед». Работа в нашей компании действительно увлекательная и благодарная. Мы находимся в стабильной нише, менее подверженной экономическим колебаниям. Люди всегда будут покупать продукты питания, и замороженные овощи становятся все более востребованными, особенно среди тех, кто заботится о своем здоровье.

— Кто ваши конкуренты, и как вы оцениваете их сильные и слабые стороны?

— Мы гордимся тем, что являемся №1 в России, предполагаю, что также в Восточной Европе и Азии. В мире производителей замороженных овощей крупнее нас есть только несколько компаний в Западной Европе и США.

Что касается наших конкурентов в России, то их производственные мощности значительно уступают нашим. Например, у ближайшего конкурента показатель производительности по зеленому горошку составляет примерно 8 тонн в час, в то время как у нас он достигает 50 тонн в час.

— Кто ваши клиенты и в каких регионах вы осуществляете продажи?

— Наша основная марка — «4 Сезона®». Вы можете найти нашу замороженную продукцию во всех федеральных и в крупных региональных сетевых магазинах. Кроме того, мы производим продукцию собственных торговых марок для этих сетей (СТМ) и обеспечиваем производства, использующие замороженные овощи в качестве сырья (B2B сегмент). Кстати, во время Сочинской олимпиады нашей продукцией «ударно» кормили целую «армию» волонтеров.

Мы ориентированы на конечных покупателей и стремимся учитывать их потребности. Однако замечаем, что многие ритейлеры при выборе ассортимента полагаются прежде всего на маркетинговые исследования, чтобы определить, какие позиции стоит оста- вить на полках. Я считаю, что это приводит к сужению ассортимента, лишает потребителя права выбора и делает магазины менее уникальными. Тем не менее, благодаря нашему положению лидера рынка, мы стараемся управлять нашим ассортиментом в рознице.

Что касается экспорта, мы конечно стремимся выйти на зарубежные рынки, но сталкиваемся с определенными сложностями. Наше сырье, как и экспортная логистика имеют высокую стоимость, поэтому мы не конкурентоспособны на международном рынке. Например, если в среднем в России мы продаем десятки тысяч тонн, то в зарубежные страны экспортируем несколько тысяч тонн продукции в год. Спрос на замороженные продукты в Средней Азии не очень высок, а в Беларуси нам приходится конкурировать с польскими производителями. Тем не менее, мы продолжаем развиваться и адаптироваться к потребностям рынка, чтобы предлагать нашим клиентам лучшую продукцию. На сегодняшний день мы рассматриваем страны Персидского залива и Юго-Восточную Азию как перспективные направления. После нормализации ситуации в Европе мы также не исключаем возможность экспорта в этом направлении.

— Как вы оцениваете текущее состояние рынка замороженных продуктов в России?

— Потребление замороженных овощей в России пока еще не стало по-настоящему массовым явлением, и мы активно стремимся изменить эту ситуацию. На сегодняшний день среднее потребление такой продукции в РФ составляет около 2 кг на человека в год, и этот показатель практически не растет. Для сравнения, в Европе он достигает 5-10 кг, что указывает на значительный потенциал для роста нашей отрасли. Однако для достижения этого нам необходимо решить несколько важных задач: повысить качество овощей и снизить их себестоимость. Кроме того, многие потребители оценивают качество заморозки по тому, как продукты хранятся в магазинах, что иногда приводит к неправильным выводам и недоверию к этим товарам.

— Как вы подходите к выбору поставщиков сельхозпродукции? В каких регионах вы предпочитаете закупать сырье и как оцениваете его качество?

— Это действительно сложный и многогранный процесс. Все наши овощи выращиваются в России, и мы выбираем регионы, наиболее подходящие по климатическим и географическим условиям для каждого вида. Важно учитывать не только сорта, которые предлагает фермер, но и период созревания. Закупочная цена, процент выхода конечного продукта и его качество в совокупности играют ключевую роль. Мы можем мечтать об идеальном продукте, но, если он не соответствует возможностям наших потребителей, нет смысла его закупать и производить. Ключевые продукты мы стараемся получать одновременно из нескольких регионов. Например, переработку цветной капусты начинаем в августе в Тульской и Калужской областях, затем переходим к Липецку, Белгороду и Воронежу, после чего продолжаем в Ростовской области, Ставрополье и на Кубани. В декабре завершаем переработку на сырье из Крыма. Такой поэтапный подход позволяет нам максимально продлить период переработки и обеспечить непрерывность поставок.

Что касается сельхозпроизводителей, то у нас нет приоритетных. Мы работаем с фермерами, и все они для нас важны. За рубежом бизнес часто строится вокруг одного завода, к которому привязано несколько сотен фермерских хозяйств. В России ситуация иная: земледелие у нас более «крупноплощадное», и вокруг каждого нашего завода может находиться три-четыре десятка аграрных предприятий. С одной стороны, это упрощает работу — у нас есть надежные партнеры с хорошей техникой и большими производственными возможностями. С другой стороны, каждый из них обладает своим, порой непростым характером и быстро меняющимися взглядами на рынок и его перспективы. Иногда бывает так, что товар, который мы заранее законтрактовали и проавансировали, пытается «уйти» к другим переработчикам или на свежий рынок. Мы стараемся этому противодействовать, хотя не поддерживаем судебные разбирательства. Важно правильно оценивать возможность долгосрочных взаимовыгодных отношений в совместной работе.

— Опишите процесс перемещения овощей и фруктов с поля до завода.

— Мы начинаем сотрудничество с сельхозпроизводителями еще до начала сезона — договариваемся о том, что они будут выращивать в летне-осенний период еще зимой и ранней весной. При необходимости мы финансируем покупку семян, чтобы сельхозпроизводитель мог начать свою работу и был уверен в нашей будущей приемке. В течение вегетационного периода мы регулярно выезжаем на поля и следим за процессом роста сельскохозяйственных культур. Если возникают какие-то проблемы, даем рекомендации или иногда даже предоставляем дополнительные ресурсы.

Когда наступает время сбора урожая, мы возвращаемся на поле для контроля процесса уборки и загрузки. Метод погрузки зависит от конкретной культуры. У нас есть определенные рамки качества, обусловленные особенностями переработки. Например, мы не требуем, чтобы цветная капуста имела идеальный белый цвет, такое сырье стоит значительно дороже и вряд ли будет замечено конечным потребителем. Мы готовы идти на разумные компромиссы. Например, если капуста незначительно погрета на солнце и не совсем белая — это дает нам возможность снизить стоимость и не перекладывать ее на конечного потребителя. К тому же, у нас есть свои методы на технологической линии, которые помогают нивелировать эти отклонения.

После того как продукция попадает на завод, начинается процесс ее переработки. Овощи моются, сортируются, очищаются и нарезаются. В зависимости от типа продукции может потребоваться бланширование — мягкая тепловая обработка с последующим быстрым охлаждением.

— Расскажите об особенностях производства быстрозамороженной продукции.

— Основная цель шоковой заморозки заключается в том, чтобы максимально быстро провести продукт через нулевую температуру. Это крайне важно для предотвращения образования длинных кристаллов льда, разрушающих ткань продукта. Например, если вы положите томат в домашний морозильник, он замерзнет за ночь, но это не будет шоковой заморозкой. Перед употреблением, когда вы его разморозите, консистенция помидора станет вялой и из него вытечет сок. Это происходит потому, что продукт долго проходит через ноль, и за это время влага медленно превращается в лед, формируя капельки размером 2-3 мм (длинные кристаллы), которые повреждают клеточную структуру продукта.

Чтобы избежать этого, мы используем туннельные камеры шоковой заморозки. В них продукт проходит через ноль всего за несколько минут. Это сложное, энергоемкое и дорогостоящее оборудование, стоимость каждого туннеля составляет несколько сотен миллионов рублей, а энергопотребление превышает один мегаватт. Одно наше оборудование способно замораживать 8-12 тонн продукта в час. Для сравнения, туннельная камера конкурентов замораживает всего 1-5 тонн в час.

— Как вы сохраняете витамины в пищевых продуктах?

— Мы придаем большое значение времени между сбором и переработкой: для некоторых культур проходит всего 3-5 часов с момента сбора «с куста» до шоковой заморозки. Это крайне важно, так как позволяет сохранить максимальное количество витаминов и полезных свойств, в отличие от свежих продуктов, которые могут неделями добираться до полок магазинов.

Наши продукты могут храниться до 36 месяцев без потери качества, что особенно актуально в неурожайные годы. Большие комплексы хранения позволяют нам заготавливать продукцию с весны до зимы и реализовать основной объем с начала зимы до начала лета. Следует отметить, что спрос на замороженную еду постепенно становится круглогодичным.

— Есть ли на предприятии современные технологии, способствующие улучшению производственного процесса?

— Мы активно внедряем автоматизацию на всех этапах — от грядки до производственной линии, чтобы минимизировать участие человека в процессе. У нас есть как традиционные механические машины, так и современные оптические и лазерные системы сортировки. При этом мы тщательно следим за тем, чтобы автоматизация критически не сказалась на качестве готовой продукции.

Я считаю, что конечный потребитель должен быть готов к тому, что продукт станет чуть проще, но при этом сохранит доступную цену. Например, мы можем упростить процесс калибровки для капусты брокколи: вместо идеального размера 30-50 мм установим диапазон 20-60 мм, что позволит снизить стоимость замороженного продукта на 10-20%. В конечном итоге, насколько это критично, когда продукт оказывается на тарелке?

Конечно, автоматизация не всегда может гарантировать такое же качество, как ручная работа. Лучший продукт — это тот, который создан руками человека. Но мы понимаем, что покупатели не готовы платить, скажем, 100 рублей за килограмм замороженной морковки,но могут позволить себе ее приобрести за 30 рублей. Поэтому мы ищем баланс между разумным качеством и доступной ценой.

— Как вы справляетесь с логистикой продуктов?

— Мы предпочитаем, чтобы сельхозпроизводители сами привозили нам урожай, так как это позволяет нам сосредоточиться на других важных задачах. Однако, к сожалению, не всегда получается организовать доставку именно так, как нам хотелось бы. В таких случаях мы используем наш транспорт, предназначенный для перемещения собственной продукции. Крайне важно, чтобы с момента погрузки сырья в транспорт все последующие операции — выгрузка, перевалка и так далее — осуществлялись исключительно механизированным способом, то есть без привлечения ручного труда.

— Какие тенденции, по вашему мнению, будут определять развитие вашей отрасли в будущем?

— Покупатель замороженных овощей консервативен и предпочитает популярные позиции. Поэтому изменения на рынке замороженной продукции наблюдаются, но они не революционные. Мы лишь адаптируемся к этим изменениям и резко менять ассортимент пока не собираемся.

— Каковы планы компании на ближайшие несколько лет?

— Мы ставим перед собой амбициозную цель — 100 тысяч тонн в год. В частности, в Липецкой области в селе Тербуны мы удваиваем мощности нашего завода по производству замороженных овощей и ягод. В этом году мы запускаем вторую линию, которая сейчас проходит пуско-наладочные работы.

— Расскажите о сотрудничестве с Группой «АГРОИНВЕСТ». Какие у вас ожидания от дальнейшей совместной работы?

— Сотрудничество с Группой «АГРОИНВЕСТ» продолжается уже несколько лет и для нас имеет важное значение. В 2024 году мы приобрели у вас около 1500 тонн моркови промышленного качества и надеемся на увеличение объемов закупок в будущем. Мы готовы обсудить возможность сезонной контрактации моркови, картофеля, капусты и тыквы. Если вопрос севооборота станет актуальным, мы можем рассмотреть вариант выращивания бобовых, таких как овощной горох и спаржевая фасоль. Ваши земли расположены относительно близко к нашему заводу, поэтому я уверен, что наше сотрудничество будет успешным.